Laboratoř povrchových technologií a degradace materiálů (pobočka Plzeň)

|

Oddělení: Oddělení rázů a vln v tělesech Vedoucí: doc. Ing. Petr Hora, CSc. |

|

V Laboratoři povrchových technologií a degradace materiálů se zaměřujeme na studium komplexní problematiky degradace materiálů, tepelného zpracování materiálů a povrchových úprav metodami PVD a chemicko - tepelného zpracování. U kovových materiálů se zaměřujeme na mechanickou, korozní a chemickou degradaci a degradaci způsobenou teplotním zatížením v širokém rozsahu působení teplot s aproximativním přiblížením provozních podmínek v laboratorním testování. U polymerních a kompozitních materiálů se zaměřujeme na degradační procesy teplotního stárnutí, stárnutí vyvolaného působením vlhkosti a radiační stárnutí působením slunečního záření a to jak při působení v komplexní podobě ve sluneční komoře tak při odděleném působení v teplotních komorách a kapalných lázních. Průběh degradačních procesů je sledován od iniciačních fází, přes rozvoj degradace a až po konečná stádia s využitím citlivých analytických metod hodnocení mechanických vlastností a chování v makro, mikro a nano oblastech, s využitím světelné mikroskopie a řádkovací elektronové mikroskopie a chemických a strukturních analýz. Hodnocení degradačních procesů je v úzké provázanosti na vývoj technologických procesů povrchových úprav a tepelného a chemicko tepelného zpracování materiálů pro zlepšení odolnosti materiálů proti různých druhům degradačních procesů. Komplexní analytické hodnocení systémů materiálů je v úzké provázanosti na optimalizaci technologických procesů povrchových úprav metodami PVD a tepelného a chemicko - tepelného zpracování materiálů. |

Vědečtí pracovníci:

doc. Ing. Petr Hora, CSc.

Ing. Andrea Pechová

RNDr. Ivo Štěpánek

Bc. Lucie Štěpánová

Ing. Tereza Vaňková, Ph.D.

Sekretariát:

Bc. Pavlína Strejcová, Dis.

Techničtí pracovníci:

Andrea Plecitá

Výzkum a vývoj se zaměřuje na :

- vývoj a realizace pokročilých technologických procesů v oblasti povrchových úprav rozdílnými technologickými procesy PVD a PA CVD, chemicko-tepelným zpracováním a tepelným zpracováním včetně stárnutí materiálových systémů

- prověření odolnosti a predikce chování materiálových systémů v procesech degradace vyvolaných korozním působením, tepelnými vlivy, mechanickým makro, mikro a nano namáháním a stárnoucími procesy kompozitních a polymerních materiálů

- vyhodnocení iniciačních a rozvojových stádií degradace materiálových systémů a komplexních vlastností a chování v povrchových vrstvách materiálových systémů i objemových materiálů různě strukturovaných

- vývoj metodických postupů hodnocení výsledků technologických procesů, vlastností a chování materiálových systémů s chemicko-tepelným zpracováním, povrchovými úpravami a modifikacemi a materiálových systémů z degradačních a stárnoucích procesů

- vývoj metodických postupů pro nastavení degradačních a stárnoucích procesů

- počítačového zpracování dat z technologických a degradačních procesů, výpočetní metody a modelové aproximace technologických procesů a diagnostiky

TH02010026

Vývoj nových technologií pro výrobu progresivních nástrojů a součástí.

Cílem projektu je výzkum a vývoj v oblasti speciálních nástrojů vykazujících výrazně inovované charakteristiky (otěruvzdornost, životnost) a technologií jejich výroby šetrných k životnímu prostředí. Dílčím cílem řešení projektu je vývoj takové technologie, která by umožnila vyrábět tyto speciální nástroje i pro kusovou/malosériovou výrobu, tedy s nízkými výrobními náklady při současném zachování jejich špičkových parametrů. Tento dílčí cíl je v kontextu dostupných řešení výrazně inovativní a přináší vysokou přidanou hodnotu řešení projektu.

Výzkumný tým

Ivo Štěpánek, Lucie Štěpánová, Andrea Pechová

CZ.01.1.02/0.0/0.0/15_019/0004451

Deposice tenkých vrstev - progresivní nástroje a inovativní technologie

Výzkum a vývoj vhodných způsobů depozice tenkých vrstev a tepelného zpracování speciálních nástrojů pro následné povrchové úpravy. Vývoj technologie umožňující výrobu nově vyvinutých speciálních nástrojů při zachování nízkých výrobních nákladů a dosažení větší ekologičnosti provozu.

Výzkumný tým

Ivo Štěpánek, Lucie Štěpánová, Andrea Pechová

CZ.01.1.02/0.0/0.0/19_262/0020161

Optimalizace vybraných povrchových úprav žárupevných ocelí pro specifické provozní podmínky

Projekt řeší optimalizaci výběru žárupevného materiálu ve vazbě na povrchové úpravy pro zvýšení odolnosti ve specifických provozních podmínkách daných působením současně koroze, mechanického namáhání, eroze a příp. dopadu urychlených částic. Řeší se problém zvýšené odolnosti základním materiálem proti korozi a odolnosti proti mechanickému porušení a erozi povrchovou úpravou s minimálně zachováním korozní odolnosti. Řešena je optimalizace povrchových úprav a zpětnovazebních analytických metod.

Výzkumný tým

Ivo Štěpánek, Lucie Štěpánová, Andrea Pechová

CZ.01.01.01/08/22_001/0000232

Studie proveditelnosti ekologické změny tepelného zpracování pokročilými technologiemi ve vzájemné korelaci kvalitativních změn vlastností a ekologické zátěže

Zaměření je na studii proveditelnosti ekologické změny tepelného zpracování pokročilými technologiemi tepelného zpracování a povrchových úprav ve vzájemné korelaci kvalitativních změn vlastností, ekologické zátěže a ekonomie. Vzhledem k úvaze snížení ekologické zátěže bude realizována selekce metod tepelného zpracování z pohledu technologií i procesních medií a pro dosažení kvalitativního efektu kombinace s technologiemi povrchových úprav v korelaci na materiálové jakosti a ekonomii provozu.

Výzkumný tým

Ivo Štěpánek, Lucie Štěpánová, Andrea Pechová

CZ.01.01.01/01/22_002/0000357

Optimalizace chemicko tepelného zpracování speciálních nerezových materiálů s řízenou strukturou z pohledu technologicko provozních parametrů systémů povrchová úprava a základní materiál

Projekt řeší chemicko tepelné zpracování speciálních nerezových ocelí s obtížnou zpracovatelností z pohledu dosažení větších hloubek povrchové modifikace a potřebného zvýšení povrchové tvrdosti se zachováním dostatečné houževnatosti. Projekt řeší otázku jak technologických parametrů výroby vybraných speciálních těsnících kroužků tak odolnost těchto produktů při provozních podmínkách zatížení. Kromě technologických parametrů bude sledován vliv strukturních vlastností na povrchové úpravy.

Výzkumný tým

Ivo Štěpánek, Lucie Štěpánová, Andrea Pechová, Miloslav Mach

CZ.01.01.01/01/22_002/0000358

Optimalizace výroby speciálních komponent z pohledu technologie tváření a zvyšování odolnosti povrchovými úpravami se zohledněním provozních podmínek tepelně - chemického zatížení

Řešení projektu je zaměřeno na optimalizaci technologie výroby speciálních výlisků do provozně náročných podmínek tepelně chemického zatížení a to z komplexního pohledu optimalizace parametrů technologie tváření v úzké vazbě na materiálové charakteristiky výlisků se zajištěním rozměrové přesnosti a kvality bez defektů a optimalizace vlastností materiálových systémů ve vztahu k požadované provozní odolnosti teplotní a korozní se zajištěním limitní mechanické odolnosti a její stálosti.

Výzkumný tým

Ivo Štěpánek, Lucie Štěpánová, Andrea Pechová, Tereza Vaňková

Vybavení pro povrchové úpravy HC490

Technologické procesy

- nízkonapěťové reaktivní obloukové odpařování ve vakuu

dle volby materiálových a strukturních vlastností katody

povrchové úpravy zejména na bázi Ti, na bázi Cr a na bázi Zr nitridů

- binární nitridy TiN, CrN, ZrN ale i HfN, TaN, WN, VN, CoN, MoN

- ternární nitridy zejména na bázi TiAlN, TiSiN, CrAlN….

- quarternární nitridy zejména na bázi TiAlSiN, CrAlSiN …

- quinární nitridy např. TiAlNiSiN, CrAlNiSiN

aktuální katody pro tvorbu výše uvedených povrchových úprav

- Ti, Cr, Zr, Co, Mo, W, Ta, Hf, V

- TiAl, CrAl, TiSi, TiAlSi, TiNb, TiCu, TiNi, TiNiAlSi

- CrAlSi, CrNi, CrNiAlSi

- magnetronové reaktivní odprašování ve vakuu

Aktuální targety:

Ti, Cr, Zr, Co, TiAl, CrAl, TiAlSi, CrAlSi, Al, Cu

- chemicko tepelné zpracování povrchů

- plasmochemické reakce v plynu a deposice tenkých vrstev

- iontová implantace do povrchu materiálů

Optimalizace technologických procesů

testování vlivů vybraných technologických parametrů např.

- teplota

- pracovní tlak

- parciální tlaky inertních a reaktivních plynů

- předpětí na deponovaných předmětech

- proud na katodách

- řízené elektromagnetické pole nebo permanentní magnetické pole

- doba procesu ve vazbě na další parametry procesu

- výkonové zatížení targetů

- a řada dalších parametrů

Aplikační směry

- zvýšení povrchové tvrdosti

- zlepšení otěruvzdornosti

- zlepšení tepelné odolnosti

- zlepšení korozní odolnosti

- zlepšení chemické odolnosti

- zvýšení odolnosti proti abrazi a erozi

- zvýšení odolnosti proti lokální únavě

- dosažení bio kompatibility, bio aktivity

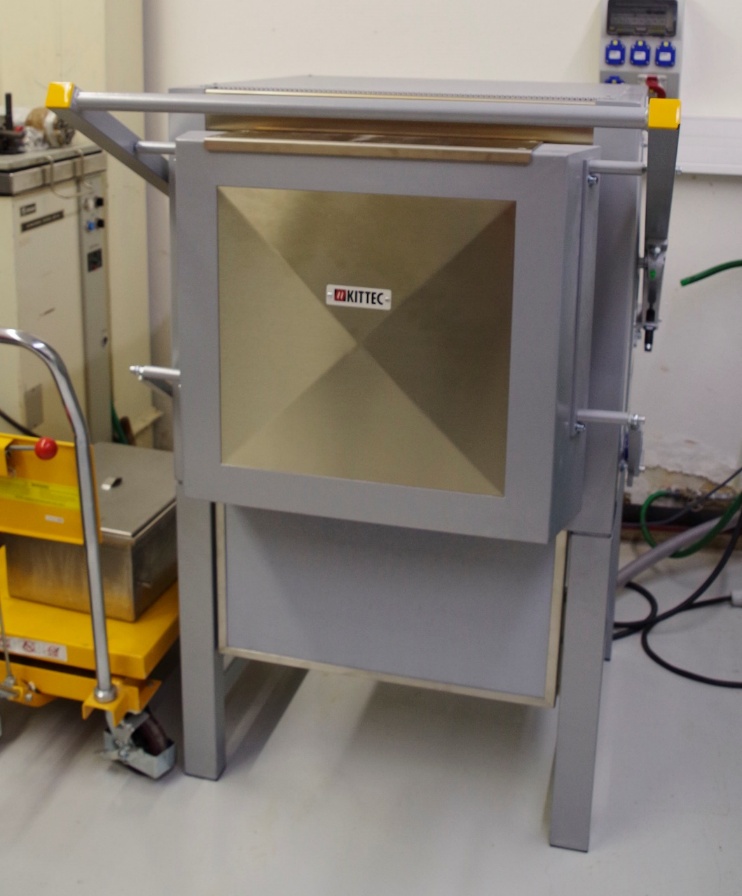

Vybavení pro tepelné zpracování a chemicko tepelné zpracování

Různé druhy pecí

- Žíhací pec

- Žíhací a kalící pec

- Kruhová pec

- Trubková pec

- Muflová pec

Optimalizace tepelného zpracování pro dosažení:

- rozdílných strukturních vlastností

- vstupu do technologických procesů povrchových úprav

- Kalení vybraných materiálů (různá kalicí prostředí)

- Žíhání vybraných materiálů

- Popouštění vybraných materiálů (různá popouštěcí prostředí)

- Zkoušky krátkodobé a dlouhodobé odolnosti proti tepelnému zatížení při daných teplotách a při střídání teplot v různých krocích

Chemicko tepelné zpracování v práškových prostředí:

- Nitridace

- Cementace

- Karbonitridace

- Nitrocementace

- Boridování

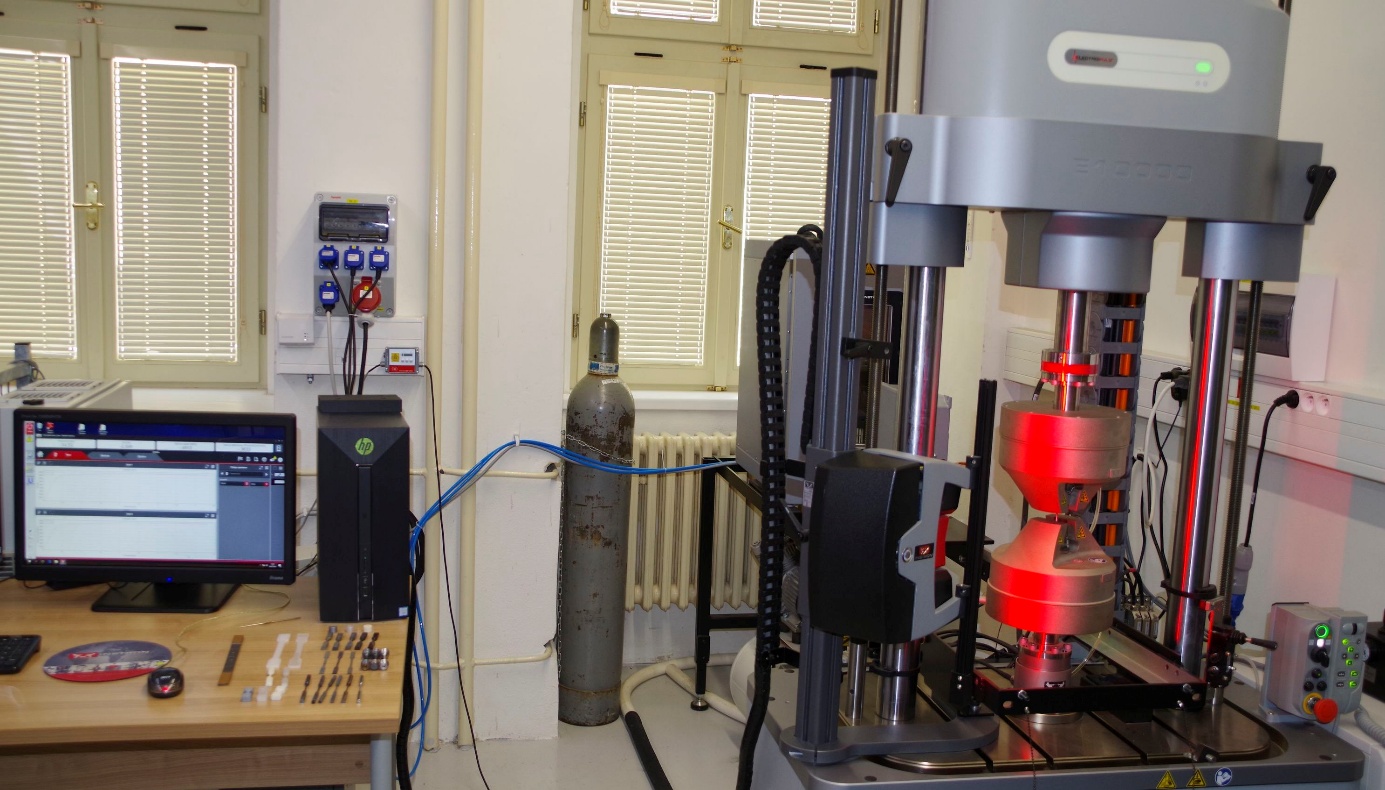

Vybavení pro mechanické zkoušení

Hodnocení mechanických vlastností a chování objemových materiálů

- Statické zatěžování – tah, tlak, ohyb a krut

- Cyklické přetěžování

- Únavové zatěžování nízkocyklové a vysokocyklové - tah, tlak, krut a ohyb

- Mechanické zatěžování v teplotní komoře nebo s indukčním ohřevem

Využití ve vazbě na technologické procesy a degradační procesy

- Vliv povrchových úprav (PVD- ARC, magnetron, CHTZ)

- Vliv degradačních procesů – teplotních, korozních a chemických

- Vliv stárnutí polymerů a kompozitů – teplotní, vlhkostí a radiační

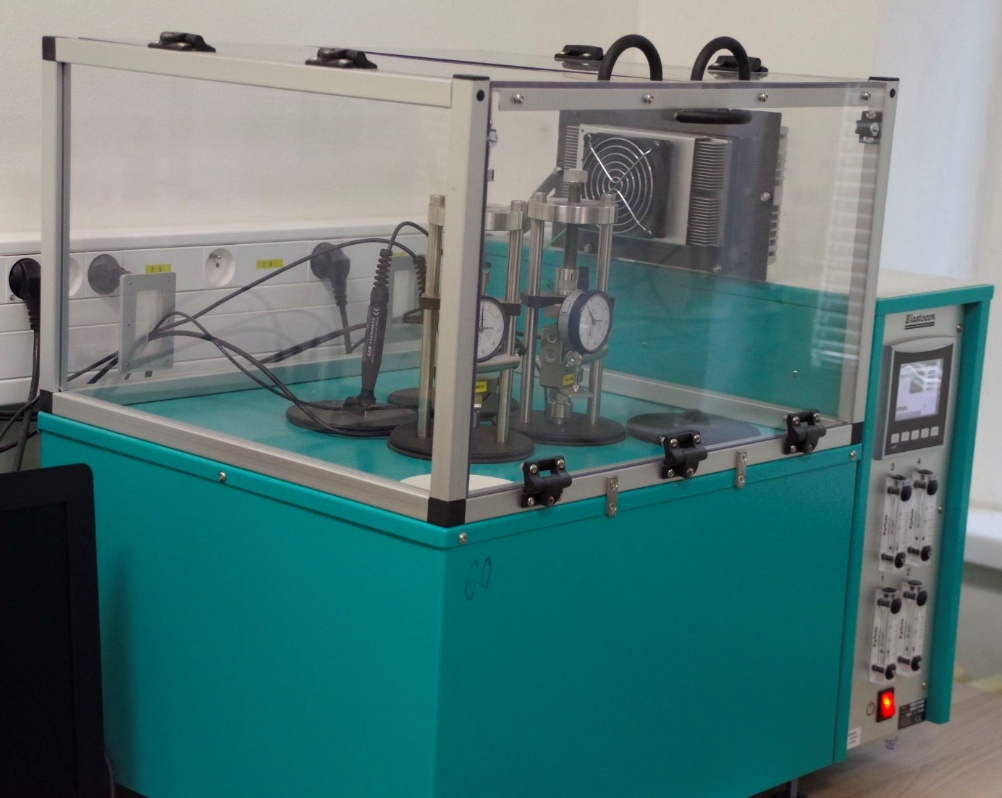

Vybavení pro hodnocení stárnutí polymerních a kompozitních materiálů

Vybavení pro teplotní stárnutí s relaxací v tlaku

- Teplotní stárnutí polymerů

- Hodnocení relaxace v tlaku

Směry uplatnění

- Hodnocení materiálů v automotive, lodním a železničním průmyslu

- Hodnocení materiálů v oblasti kabelových izolací

- Hodnocení těsnících elementů

- Hodnocení materiálů pro bio aplikace

Vybavení pro stárnutí působením vlhkosti

- Ve vodných lázních a lázních různé chemické agresivity

- Za pokojové teploty

- Za zvýšené teploty

Vybavení pro radiační stárnutí simulací slunečního záření

Hodnocení vlivu radiačního stárnutí - simulace slunečního záření xenonovými lampami

Kombinace zatěžování

- sluneční záření

- vliv definované vlhkosti případně sprchování

- vliv teploty ohřevem i mimo sluneční záření

Aproximace reálných podmínek dlouhodobého působení kombinovaných vlivů stárnutí polymerů

V realizaci na

- vybrané polymerní materiály

- vybrané kompozitní materiály

- povrchové úpravy- realizované technologickými procesy

Vybavení pro hodnocení korozní odolnosti

Simulace korozního působení

Různé kombinace

- působení vlhkosti

- vliv stupně vlhkosti

- působení solné mlhy

- testy sprchováním vodou nebo sprchováním solným roztokem

- vliv teploty

- Aproximace reálných podmínek dlouhodobého působení kombinovaných vlivů koroze

Testování v komorách s definovanými podmínkami

prostředí

- Solné roztoky

- Roztoky kyselin

- Elektrochemické prostředí

teplota

- Při pokojové teplotě

- Při zvýšené teplotě

Směry hodnocení

- Iniciace koroze

- Rozvoj korozního napadení

- Analýzy možností protikorozní ochrany

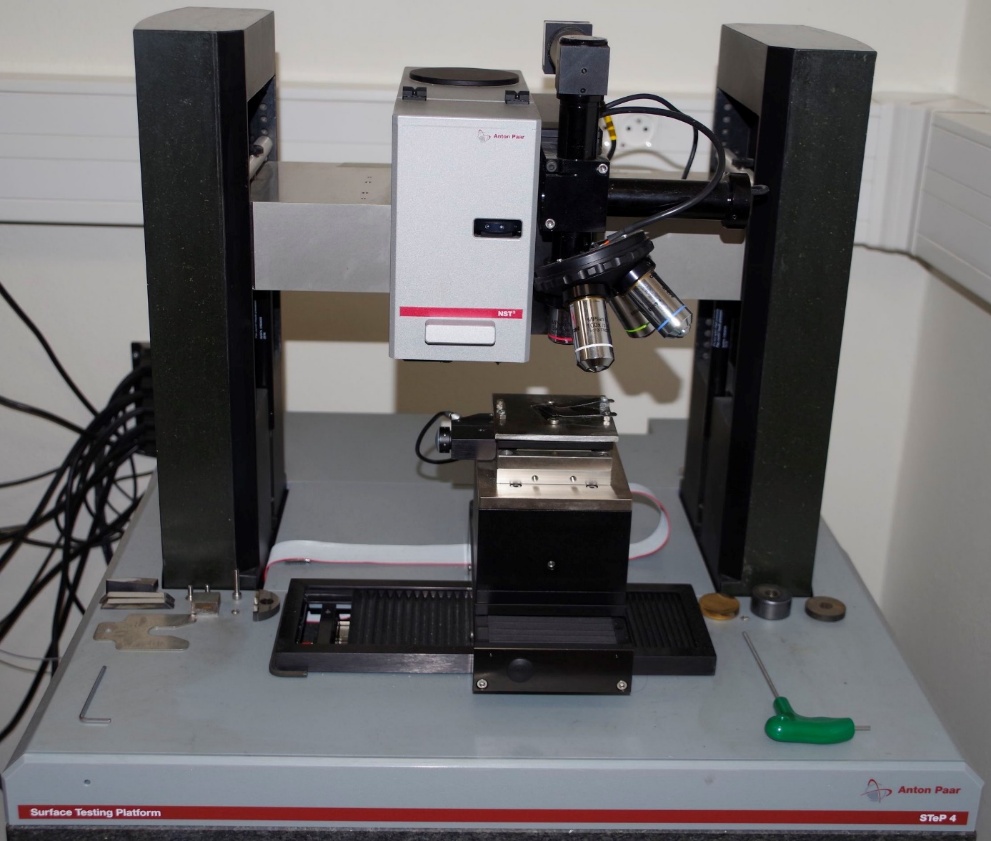

Vybavení pro hodnocení mechanických vlastností a chování povrchových vrstev, systémů povrchová vrstva – základní materiál a v mikrooblastech materiálů

Indentační měření v širokém rozsahu normálových zatížení

Přístroje

- nanoscratch tester

- makroscratch tester

- tvrdoměr Ernst

- indentační měření Epuls

Metody měření

- Statická měření v různých modech

- Vrypová měření v různých modech

Využití

- Hodnocení tvrdostních charakteristik

- hodnocení elasticko plastického chování

- hodnocení křehkolomových vlastností

- hodnocení adhezivně kohezivního chování systémů povrchová úprava – základní materiál

- hodnocení lokálních únavových vlastností

- hodnocení třecích vlastností a opotřebení

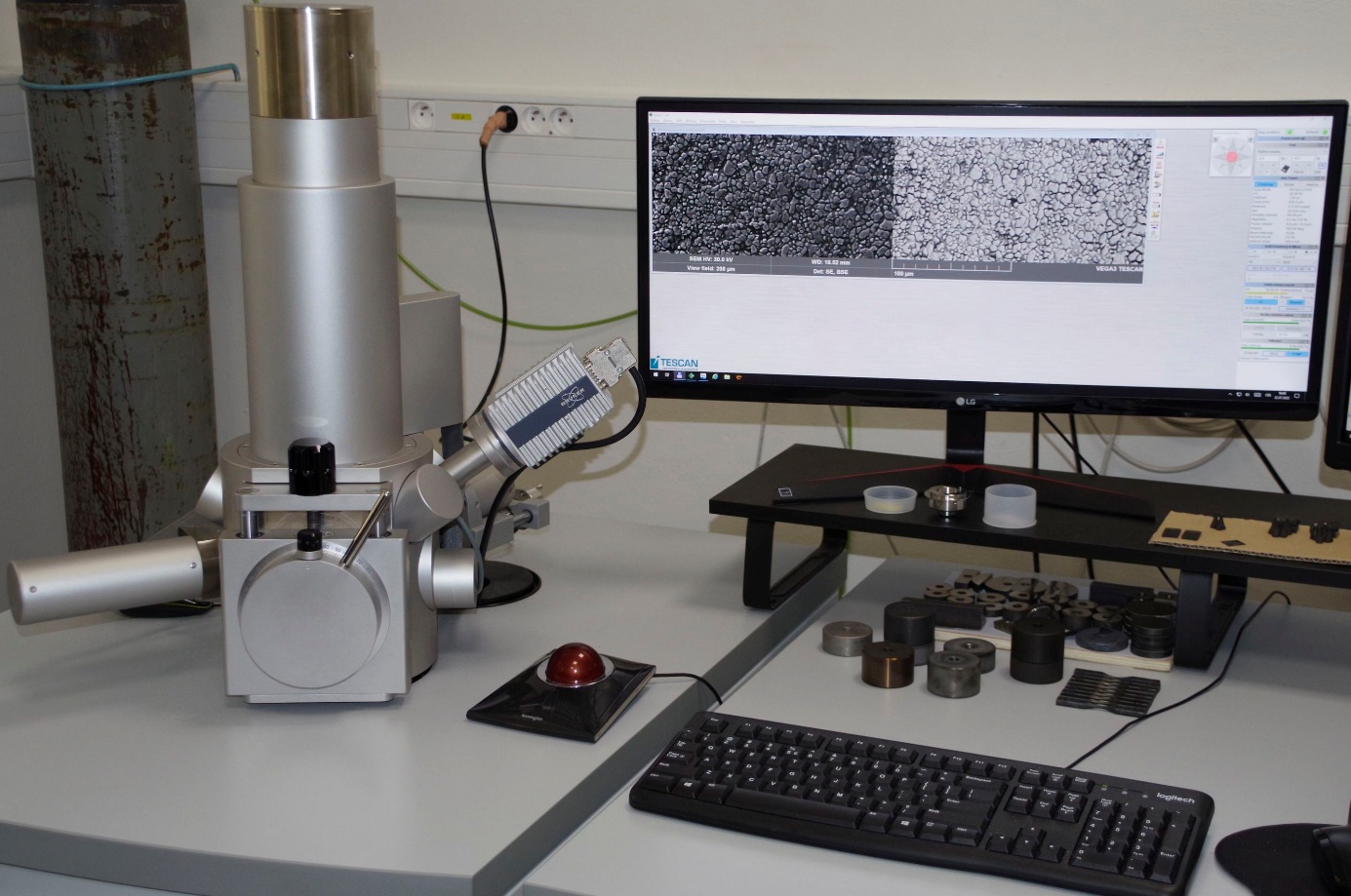

Vybavení pro hodnocení morfologie povrchů a lomů, strukturního, fázového a chemického složení

Komplexní zaměření na hodnocení výsledků ze všech výše uvedených zařízení

- Hodnocení morfologie, strukturního a fázového a chemického složení

hodnocení základních objemových materiálů

- Hodnocení materiálů po různém tepelném zpracování

- Hodnocení po různých procesech chemicko tepelného zpracování povrchů

- Hodnocení po různých technologických procesech deposice z HC490

- Hodnocení po dlouhodobém teplotním zatížení

- Hodnocení po různých korozních zkouškách

- Hodnocení po různých procesech stárnutí

- Hodnocení porušení a lomů po zkouškách mechanického zatížení

- Statického

- Kvazistatického

- únavového

- Hodnocení po všech druzích indentačních zkoušek

Více informací o Laboratoři povrchových technologií a degradace materiálů v Plzni najdete zde informacni brozura